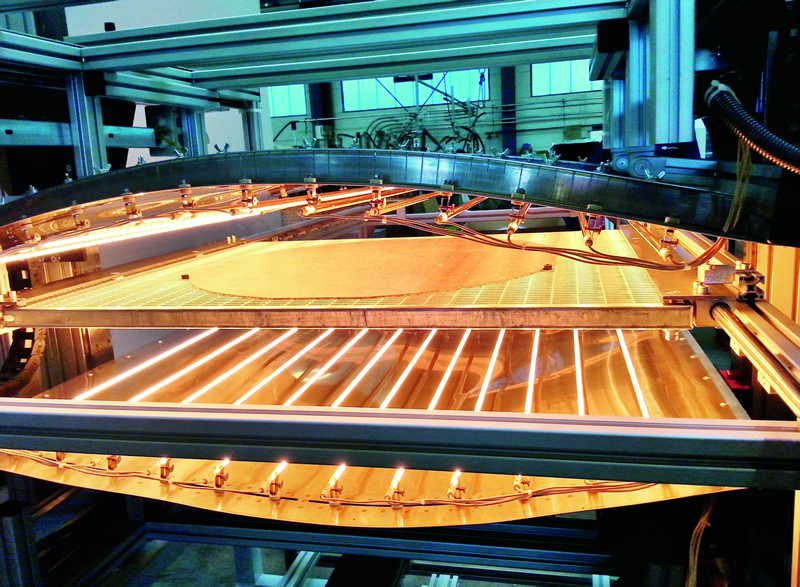

El proceso de termoformado, utilizado ampliamente para fabricar productos como empaques y componentes industriales, está experimentando una transformación gracias a la incorporación de tecnología avanzada. La implementación de nuevas plataformas digitales está mejorando la calidad, productividad y sostenibilidad del sector, permitiendo un control más preciso de los parámetros clave y la mejora de indicadores críticos de desempeño.

Actualmente, las empresas enfrentan el reto de gestionar eficientemente las etapas del termoformado, desde el calentamiento de las láminas plásticas hasta el recorte del producto final. Los sistemas de control digital y automatizado están ganando popularidad al monitorear en tiempo real variables como temperatura, presión, tiempo de ciclo y consumo energético. Esta supervisión asegura que cada etapa se realice dentro de las especificaciones requeridas, detectando y corrigiendo desviaciones antes de que afecten la calidad del producto.

Uno de los indicadores más relevantes en este proceso es la eficiencia del ciclo de producción, que mide el tiempo promedio para completar cada ciclo, desde el calentamiento hasta el recorte. Con las nuevas tecnologías de software, los fabricantes pueden ajustar automáticamente los tiempos de cada etapa, lo que reduce ciclos improductivos y mejora la velocidad general. Los sistemas avanzados de control PID, por ejemplo, aseguran que las láminas plásticas alcancen la temperatura ideal sin sobrecalentarse, lo que reduce el desperdicio de material.

Otro factor importante es la tasa de defectos, que se refiere a la cantidad de piezas que no cumplen con los estándares de calidad. Con la integración de cámaras de visión artificial y sensores inteligentes, es posible realizar inspecciones en tiempo real, detectando defectos como burbujas o irregularidades en la superficie. Esto no solo mejora la calidad de las piezas, sino que también reduce el desperdicio de material y, por ende, los costos de producción.

La productividad también se ve beneficiada por el uso de sistemas de control avanzado. Las máquinas termoformadoras con paneles digitales permiten ajustes rápidos entre lotes de producción, lo cual es esencial para fabricantes que manejan pedidos personalizados o de diferentes tamaños. Además, la automatización en el manejo del material, desde la alimentación de las láminas hasta el apilado del producto final, reduce la intervención manual y disminuye los tiempos muertos.

La reducción del scrap es otro beneficio clave que trae la tecnología. Los sistemas avanzados permiten optimizar el uso del material, detectando errores antes de que se conviertan en problemas mayores. Esto no solo mejora la sostenibilidad, sino que también reduce los costos de producción al maximizar el rendimiento de cada lámina de plástico.

La consistencia y repetibilidad son esenciales en la calidad del producto final. Los sistemas automatizados aseguran que los parámetros de producción se mantengan constantes, eliminando variaciones que podrían comprometer la calidad. Con la ayuda de plataformas SCADA e IIoT, los fabricantes pueden supervisar y ajustar el proceso en tiempo real, lo que aumenta la eficiencia general.

El futuro del termoformado en la industria del plástico está claramente vinculado al avance tecnológico. El uso de sistemas digitales en este proceso mejora significativamente la calidad, productividad y sostenibilidad, lo que lo convierte en un elemento fundamental para las empresas que buscan optimizar sus operaciones.